三缸单作用隔膜泵

工作原理及结构概述 1 工作原理 隔膜泵工作原理见图3-1,电机①通过减速机驱动曲轴②、连杆③、十字头④使旋转运动转化为直线运动,带动活塞⑥进行往复运动。当活塞⑥向左运动时,活塞⑥带动液压油将隔膜室⑩中橡胶隔膜⑨拉到左方向,使隔膜室⑩工作腔体积增大,同时出料阀⑪关闭,待输送的料浆借助喂料压力打开进料阀⑫,进入并充满隔膜室⑩。当活塞⑥向右运动时,关闭进料阀⑥,活塞⑥推动动液压油将隔膜室⑩中橡胶隔膜⑨推向右方向,并借助压力开启出料阀⑪,将料浆输送到管道。

关键词:

所属分类:

隔膜泵

咨询热线:

三缸单作用隔膜泵

图文详情

工作原理及结构概述

1 工作原理

隔膜泵工作原理见图3-1,电机①通过减速机驱动曲轴②、连杆③、十字头④使旋转运动转化为直线运动,带动活塞⑥进行往复运动。当活塞⑥向左运动时,活塞⑥带动液压油将隔膜室⑩中橡胶隔膜⑨拉到左方向,使隔膜室⑩工作腔体积增大,同时出料阀⑪关闭,待输送的料浆借助喂料压力打开进料阀⑫,进入并充满隔膜室⑩。当活塞⑥向右运动时,关闭进料阀⑥,活塞⑥推动动液压油将隔膜室⑩中橡胶隔膜⑨推向右方向,并借助压力开启出料阀⑪,将料浆输送到管道。

由于矿浆不接触活塞等运动部件,避免了这些部件的磨蚀,减少了维修次数和运行成本。同时,通过设置灵敏、可靠的自动化检测系统,保证了橡胶隔膜的长使用寿命。以上优点使往复式活塞隔膜泵成为矿浆管道化输送的理想设备。DGMB450/10A隔膜泵有三个隔膜室,每个隔膜室的起始排料相位相隔120°,可使矿浆输送量均匀。

①电机②曲轴 ③连杆 ④十字头 ⑤油缸 ⑥活塞 ⑦导杆 ⑧探头 ⑨橡胶隔膜

⑩隔膜室 ⑪出料阀 ⑫进料阀

图3-1 隔膜泵工作原理图

2 结构概述

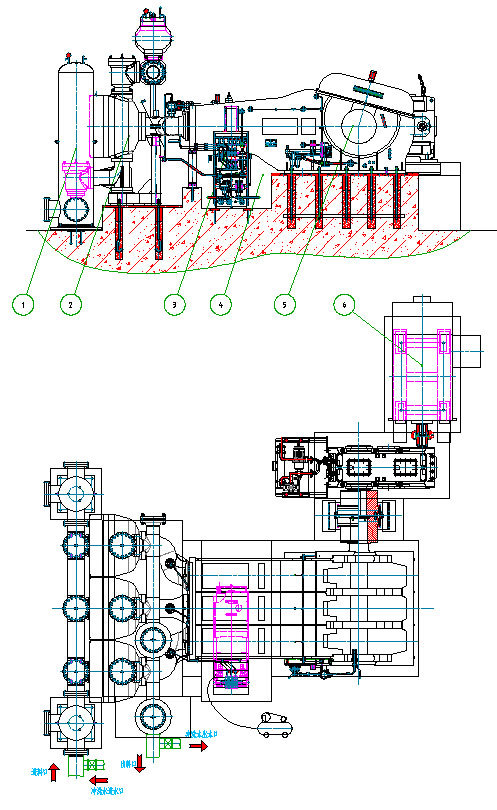

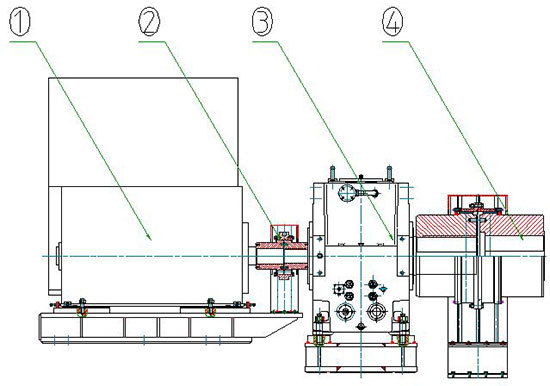

DGMB450/10A隔膜泵由液力端、动力端、液压控制系统、电机减速部装、电控系统、流量补偿罐等部件组成。

①流量补偿罐 ②液力端 ③液压控制系统 ④电控系统 ⑤动力端 ⑥电机减速部装

图3-2 隔膜泵结构示意图

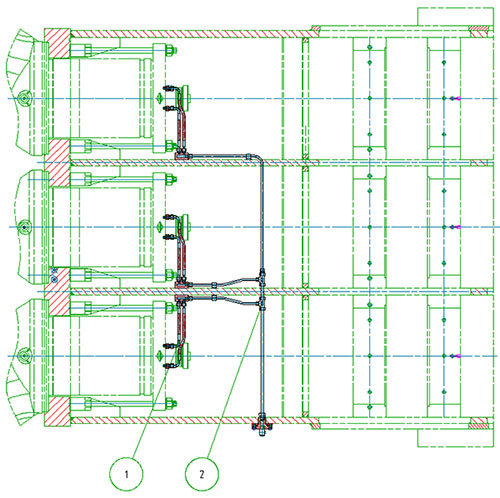

2.1 液力端

液力端通过活塞、活塞杆、橡胶隔膜的运动以及进、出料阀的开闭完成料浆的输送工作,主要由进料管① 、进料锥阀阀箱②、弯管③ 、隔膜室④ 、出料锥阀阀箱⑤ 、氮气包⑥、出料管⑦、腔体及油缸⑧、液力端底座⑨等零部件组成。DGMB450/10A隔膜泵的液力端中有三个腔体及油缸、三个隔膜室、三个进料锥阀阀箱、三个出料锥阀阀箱。腔体及油缸右侧与动力端相连,左侧与隔膜室通过定位止口用螺栓把合连接;隔膜室的进料口通过弯管与进料锥阀阀箱连接,出料口与出料锥阀阀箱采用法兰式联接。进料管、出料管分别把各进料锥阀阀箱、各出料锥阀阀箱连接在一起,在出料管部处装有两个氮气包,出料接管处装有一个出料氮气包,料浆经过氮气包中稳压气囊进行压力平衡后,从出料口排出。

①进料管 ②进料锥阀阀箱 ③弯管 ④隔膜室 ⑤出料锥阀阀箱

⑥氮气包 ⑦出料管 ⑧腔体及油缸 ⑨液力端底座

图3-3 液力端结构示意图

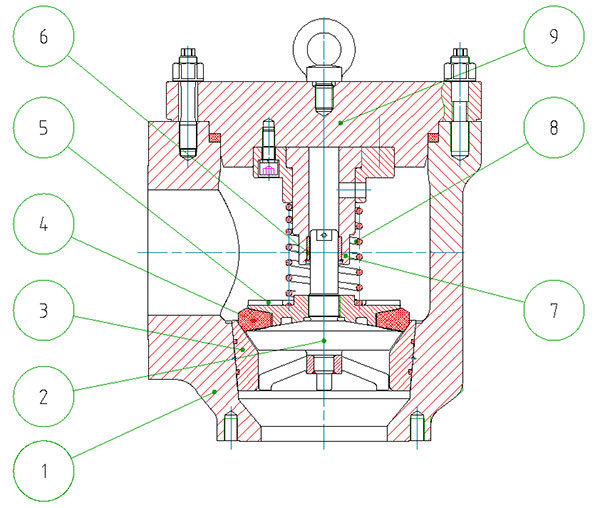

2.1.1 进料锥阀阀箱

①阀箱体 ②阀锥 ③阀座 ④阀橡胶 ⑤阀螺母 ⑥导向套 ⑦阀盖

⑧阀弹簧 ⑨阀锥导管

图3-4 进料锥阀阀箱结构示意图

进料锥阀阀箱内的阀锥②为弹簧加载的锥形阀结构,阀座③采用耐磨的合金钢材料制造,并经过表面硬化处理,耐磨损、抗冲击。阀座③与阀箱体①配合面为锥面,可以保证其紧密贴合,受液体冲击时无漂浮现象。阀座③与阀锥②上的阀橡胶④用锥面形式密封,通过料浆负压力和弹簧力、阀锥重力控制打开和关闭阀锥②以实现进、出料的目的。阀座③可以通过安装在阀箱体①上的打压接头用液压方式进行拆卸,简便易行。阀锥导管⑨和导向套⑥起到阀锥②上下运动的导向作用。阀箱体①与进料管采用法兰式联接,其侧面设计有放料口,放料口用于检修时排放料浆。

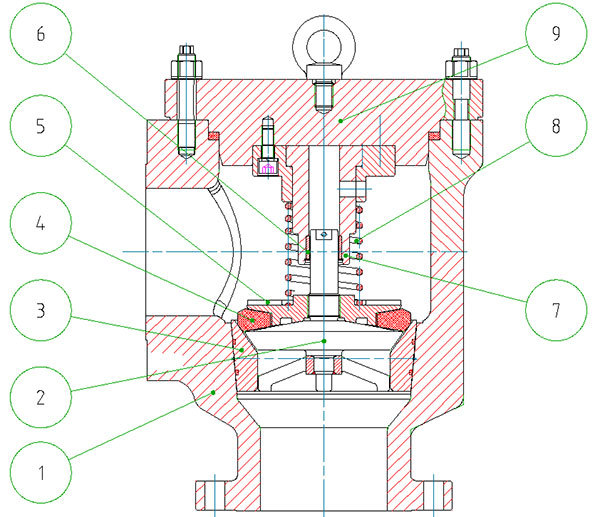

2.1.2 出料锥阀阀箱

①阀箱体 ②阀锥 ③阀座 ④阀橡胶 ⑤阀螺母 ⑥导向套 ⑦阀盖

⑧阀锥弹簧 ⑨阀锥导管

图3-5出料锥阀阀箱结构示意图

出料锥阀阀箱的阀锥②、阀座③、阀橡胶④等内部零件与进料阀箱结构相同,阀箱体①与隔膜室利用螺栓联接,其侧面设计有放料口,放料口用于检修时排放料浆。

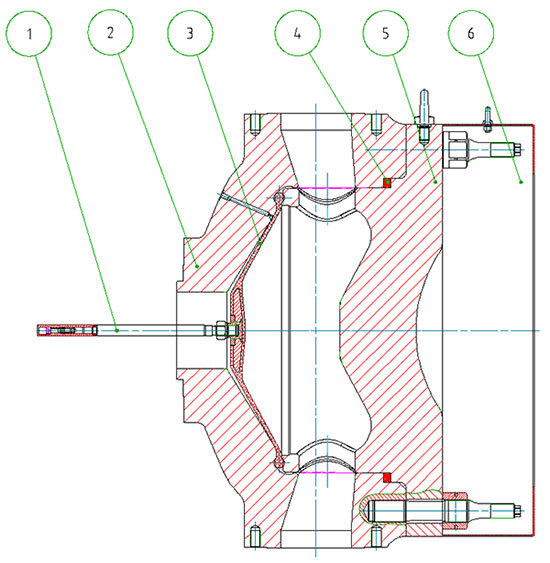

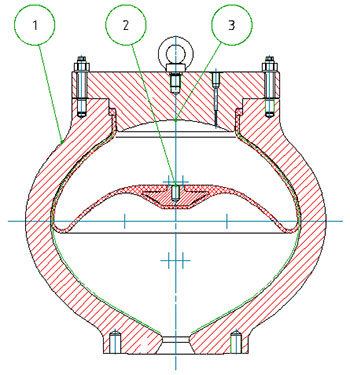

2.1.3 隔膜室

①导杆 ②隔膜腔 ③橡胶隔膜 ④密封圈 ⑤隔膜室盖 ⑥护罩

图3-6 隔膜室结构示意图

隔膜腔②和隔膜室盖⑤组合后形成的空间由橡胶隔膜③分为橡胶隔膜行程位置空间(推进液流动通道)与料浆流动通道。料浆流动通道有两个开孔,底部进料口通过弯管连接进料锥阀阀箱,顶部出料口连接出料锥阀阀箱。橡胶隔膜③将推进液油与料浆分隔开,避免了推进液油与料浆的混合,以保证油缸中运动部件在清洁的油液中工作,从而延长了活塞使用寿命和易损件的更换时间。橡胶隔膜上装有导杆①,导杆①与补油信号发生器共同组成的隔膜行程检测装置,用于检测隔膜行程位置,以保证橡胶隔膜③在最佳工作范围内进行工作。

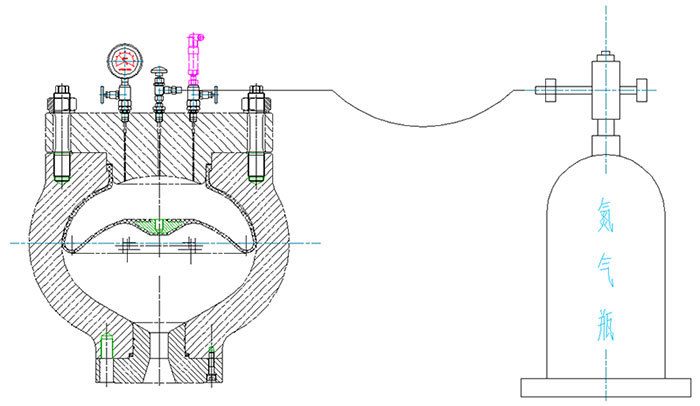

2.1.4 氮气包

①壳体 ②气囊 ③压盖

图3-7氮气包结构示意图

氮气包主要由壳体①、气囊②及压盖③等组成,安装于出料管与出料接管的上部。在设备试车及运行前,可通过充气工具和阀装置中的针式节流阀连接对氮气包预充氮气,以平衡出料工作压力,形成出料压力补偿系统。充气压力值见本说明书第2.2.6节。

图3-8氮气包气路示意图

2.1.5油腔

①支撑套 ②腔体 ③补排油信号装置

图3-9油腔结构示意图

腔体②与动力端箱体通过止口定位,牢固把合在动力端箱体上。支承套①的作用是支承导杆运动。补排油信号装置③的作用是通过发出信号到PLC上,检测隔膜行程位置。

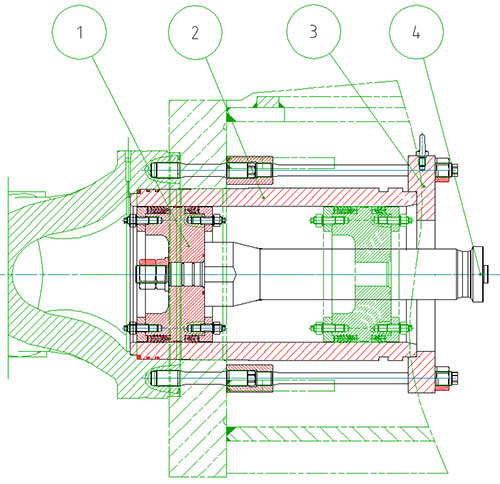

2.1.6活塞缸

活塞①装配在活塞杆④上并用螺母紧固,在一个可更换的缸套②里运动。活塞杆④和缸套②均采用合金钢材料,表面经过硬化处理,具有高耐磨性。即使因隔膜破裂造成料浆进入活塞缸内,也不会立即损坏活塞杆④和缸套②。活塞①采用组合密封结构,其密封圈具有强度高、耐磨性好、封油效果好的特点,同时在活塞上还装有导程环,可以提高活塞和缸套的使用寿命。

①活塞 ②缸套 ③油缸压盖 ④活塞杆

图3-10活塞缸结构示意图

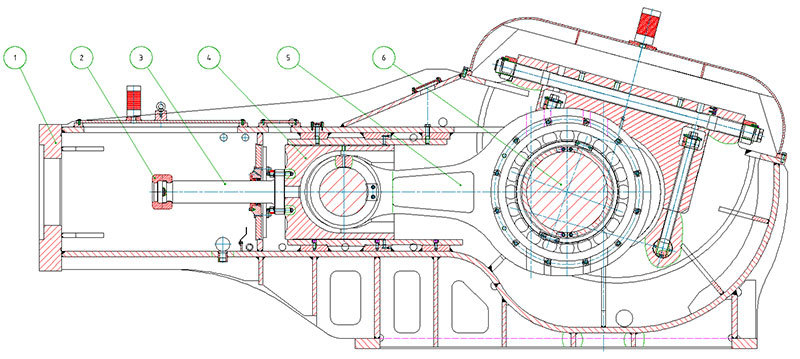

2.2 动力端

①动力端箱体 ②卡箍 ③介杆 ④十字头 ⑤连杆 ⑥曲轴

图3-10动力端结构示意图

动力端箱体①采用焊接结构,焊后进行消除应力处理。曲轴⑥由圆柱滚子轴承支撑定位,连杆⑤的调整定位自动完成。连杆⑤与十字头④通过销轴轴承连接支撑,按偏心距推动十字头④、介杆③、活塞杆做往复直线运动。十字头④在导板中滑动,有充足的冷却润滑液保证十字头④良好工作。介杆③与活塞杆螺纹连接并由卡箍②锁固,在动力端箱体①的两侧设有活塞杆及十字头与导板的检查孔,以便于检查、维修。箱盖上设有排气孔。

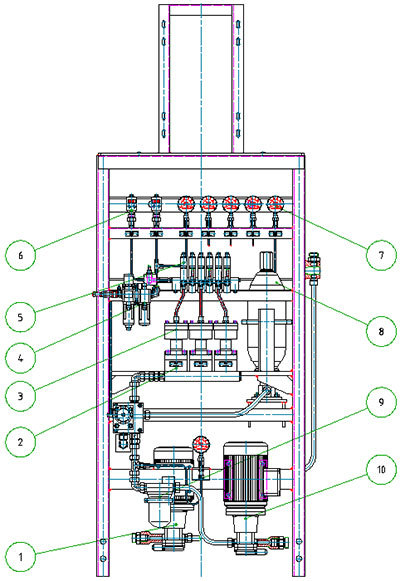

2.3 液压控制系统

液压控制系统主要由隔膜行程控制系统、液压油箱、润滑系统、冲洗系统、超压保护及排气系统、阀装置及进、出料数据读取与采集装置等组成,通过各系统的正常工作,保证设备的正常运转。

2.3.1 隔膜行程控制系统

①冲洗油泵电机组 ②单向阀 ③两位两通阀组 ④气动三联件 ⑤二位三通电磁阀组

⑥压力开关 ⑦耐震压力表 ⑧蓄能器 ⑨过滤器 ⑩推进液油泵电机组

图3-11隔膜行程控制系统示意图

推进液油泵电机组⑩在独立安装的液压油箱中吸油并经网式过滤器⑨过滤后,将液压油通过单向阀组②分别送入两位两通阀组③和蓄能器⑧。蓄能器⑧是隔膜行程控制系统的重要部件之一,主要起储蓄能量、稳定压力、减少能耗、吸收油压脉冲、缓和冲击等作用,隔膜泵采用大口径、螺纹连接的囊式蓄能器,使用前需要预充氮气,其预充压力为0.3~0.4MPa。

当隔膜室中的油量不正常时,随隔膜往复运动的导杆磁环运动到信号发生器的位置,信号发生器检测到磁力线后,就会发出补油或排油信号给电控系统PLC,PLC指挥两位三通电磁阀动作,切断压缩空气使两位两通阀内通道导通,可以使隔膜室中的油量得到补充或排泄,以保证活塞与隔膜之间推进液体积保持在限定值范围内,经过推进液油量的调整使橡胶隔膜始终处于最佳的工作范围,保证输送料浆的工作可以正常进行。

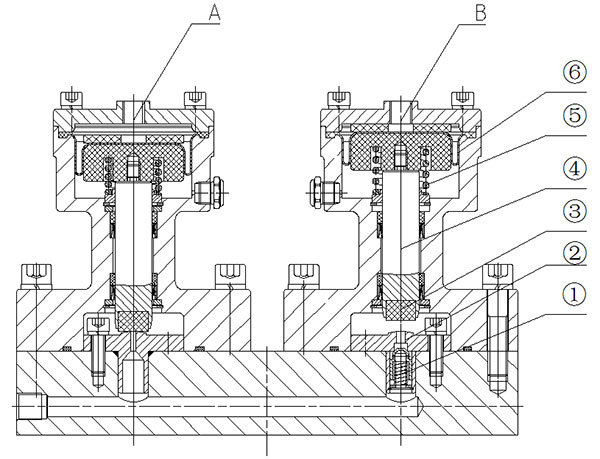

A排油阀 B补油阀

①单向阀 ②喷嘴 ③密封块 ④阀推杆 ⑤阀弹簧 ⑥小隔膜

图3-12两位两通阀结构示意图

两位两通阀由补油阀B、排油阀A组成。正常状态是电磁阀处于开路状态,气体进入阀内,压缩小隔膜⑥,使阀推杆④与喷嘴②闭合。当需要进行补油动作时,补油电磁阀闭合,气体泄掉,补油阀B内密封块③在弹簧力的作用下升起,喷嘴口打开后油经过喷嘴②和单向阀①在隔膜吸入行程进入隔膜腔内,隔膜排出行程时,由于油缸内压力大于推进液系统补油管路油压,推进液无法进入油缸内,但由于单向阀①作用,油也无法从补油阀B阀腔内溢出。当需要排油动作时,排油电磁阀闭合,切断气路,排油阀A内密封块③在弹簧力的作用下升起,油经喷嘴②在隔膜排出行程将油排出。

2.3.2 润滑系统

①油泵电机组 ②耐震压力表 ③流量指示器 ④过滤器

图3-13润滑系统示意图

该润滑系统为曲轴轴承、十字头处销轴轴承、连杆轴承、中间支撑轴承、十字头、导板运动副及介杆密封装置提供强制润滑。管路上的压力表②可以显示润滑油压力,流量计③负责将润滑油流量值提供给电控系统,实现因润滑流量不足所引起的报警与停机。为了保证润滑系统运行可靠,应对双筒网式过滤器④进行定期清洗。

双筒网式过滤器由两个单筒过滤器所组成,具有结构简单,使用方便的特点。当一只单筒过滤器的过滤芯堵塞需要清洗或更换时,不需要停止主机工作,只要打开平衡阀并转动换向阀,另一只过滤器即可参加工作,然后更换已堵塞的滤芯。单筒过滤器是否处于工作状态可通过观察指示槽指向来判定,指示槽指向的过滤器即处于工作状态,当其水平时,表示两只单筒过滤器均处于工作状态。当无法观看指示槽指向时,可松开某只单筒过滤器的放气阀,观察该过滤器所在油路的压力表,压力表显示值变为零则表示其正在使用状态,若压力表显示值不发生变化,则表示该单筒过滤器处于停用状态,可对该过滤器进行清洗。

图3-14双筒网式过滤器示意图

2.3.3 冲洗系统

①无缝钢管 ② 三通接头

图3-15冲洗系统示意图

冲洗系统使用隔膜行程控制系统中的冲洗油泵电机组在液压油箱中吸出液压油,流经三通接头②及相关输油管路(无缝钢管①),不间断的冲洗活塞杆、活塞缸及塞,以起润滑和冷却作用,进而保证活塞在活塞缸中良好的运动。

2.3.4 超压保护及排气系统

①蓄能器组件 ②溢流阀(安全阀)③单向阀 ④截止阀

图3-16超压保护及排气系统示意图

超压保护工作原理是:当隔膜泵的料浆排出压力达到或超过最高工作压力时,主电机将断电,由于电机在惯性力的作用下不会立即停止运转,工作压力仍会继续升高;或者在工作压力开关失灵而排出压力继续升高时,如果出料压力超过溢流阀②设定值(溢流阀的开启压力设定为11.5MPa),溢流阀②会自动开启并将推进液通过回油管、溢流阀②排出到液压油箱卸压。因此,可以保护液压系统及隔膜泵其它零部件不会因为压力过高而损坏。

排气工作原理是:当隔膜腔内有气体时,手动打开截止阀④,将推进液油中含有的气体通过单向阀③及回油管排回油箱中。单向阀③的作用是阻止气体回流。

注意:隔膜泵每次重新启动之前,均应该将手动截止阀打开进行排气处理,以保证设备良好的运行。

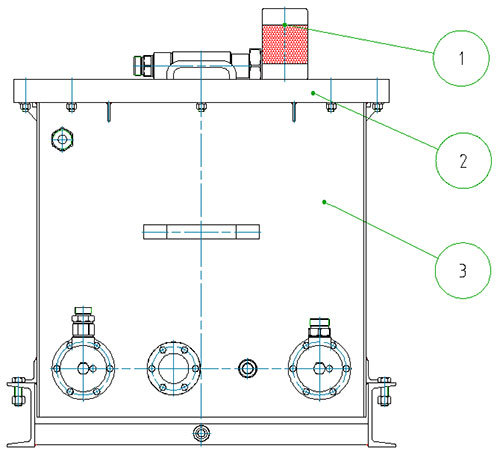

2.3.5 液压油箱

①空气过滤器 ②箱盖 ③箱体

图3-17液压油箱示意图

液压油箱主要是为隔膜行程控制系统、冲洗系统提供液压油。为保证油箱内的清洁,应定时清理油箱。初次使用时每隔三个月至半年清理一次油箱,以后每隔一年清理一次油箱。

2.4 电机减速机部装

①主电机 ②弹性柱销齿式联轴器 ③减速机 ④鼓形齿式联轴器

图3-18电机减速机部装示意图

主电机①与减速机③安装在分体结构的底座上。底座的安装表面经机械加工,保证了主电机①与减速机③、弹性柱销齿式联轴器②、鼓形齿式联轴器④的同心对准状态。主电机①轴与减速机③输入轴通过弹性柱销齿式联轴器②连接起来,减速机③输出轴与动力端主动轴通过鼓形齿式联轴器④连接,将动力输入动力端。弹性柱销齿式联轴器②和鼓形齿式联轴器④安装有安全防护罩,以保证使用人员接近时的安全性。

2.5电控系统

电控系统的控制项目为:橡胶隔膜工作位置控制、最高工作压力控制、推进液空气压力控制、推进液油压力控制;推进液油泵电机、冲洗油泵电机、润滑油泵电机、主电机等。以上控制项目由PLC来实现,并完成各控制系统间联锁功能。

(1)启动主电机必须同时满足的条件(逻辑与条件)

① 推进液油泵电机组运行正常;

② 润滑油泵电机组运行正常;

③ 冲洗油泵电机组运行正常;

④ 推进液空气压力>0.45MPa;

⑤ 工作压力≤10MPa;

⑥检修旋钮复位。

(2)主电机停机控制条件(满足一项条件则停机,也可根据用户工艺要求调整)

① 推进液油泵电机组运行故障;

② 补、排油故障;

③ 润滑流量≤7.8L/min;

④ 空气压力≤0.4MPa;

⑤ 工作压力≥10.6MPa;

(3)报警不停机控制条件

① 补、排油报警;

② 工作压力≥10.4MPa;

③ 空气压力≤0.45MPa;

④ 润滑流量≤17.8L/min;

隔膜位置控制系统由检测单元、控制单元、执行单元组成。检测单元:由隔膜带动导杆前后运动并通过与补排信号发生器的作用,将导杆位置信号转变为开关量电信号并传送给控制单元PLC;执行单元为隔膜行程控制系统中的两位三通电磁换向阀及两位两通阀组,由PLC发出指令给执行单元通过补、排油来控制隔膜室中的油量从而达到限定隔膜的位置。

相关展示

工作原理及结构概述 1 工作原理 隔膜泵工作原理见图3-1,电机减速机①带动主轴及偏心轮②旋转,并且通过连杆③、十字头④、活塞杆⑤,将旋转运动转化为活塞⑨在油缸⑩内的往复直线运动。 当活塞⑨向左运动时,活塞⑨带动液压油将右隔膜室⑭中隔膜拉到左方向,借助矿浆喂料压力打开进料阀⑥,隔膜室吸入矿浆后被充满; 当活塞⑨向左运动到极限位置时,右隔膜室⑭的料浆吸入过程也随之结束。同时将左隔膜室⑧中矿浆压出。

工作原理及结构概述 1 工作原理 隔膜泵工作原理见图3-1,电机①通过减速机驱动曲轴②、连杆③、十字头④使旋转运动转化为直线运动,带动活塞⑥进行往复运动。当活塞⑥向左运动时,活塞⑥带动液压油将隔膜室⑩中橡胶隔膜⑨拉到左方向,使隔膜室⑩工作腔体积增大,同时出料阀⑪关闭,待输送的料浆借助喂料压力打开进料阀⑫,进入并充满隔膜室⑩。当活塞⑥向右运动时,关闭进料阀⑥,活塞⑥推动动液压油将隔膜室⑩中橡胶隔膜⑨推向右方向,并借助压力开启出料阀⑪,将料浆输送到管道。

留言咨询